Основы сборки холодильной камеры: технологии монтажа

Перед началом монтажа убедитесь, что вы выбрали правильные материалы. Подробно о выборе сэндвич-панелей, их покрытиях и дверях читайте в предыдущей части руководства.

Правильная технология монтажа определяет не только скорость строительства, но и долговечность и энергоэффективность камеры. Существуют два основных подхода — бескаркасная и каркасная технологии, каждая из которых имеет свои преимущества и область применения.

Бескаркасная технология — быстро и надежно

Принципы бескаркасного монтажа

Бескаркасная технология основана на использовании самонесущих сэндвич-панелей, которые соединяются между собой системой «шип-паз» с дополнительным механическим креплением и герметизацией. Панели изготавливаются с такой точностью, что при правильном монтаже образуют идеально герметичную оболочку без тепловых мостов. Это возможно благодаря заводскому производству панелей на высокоточном оборудовании. Жесткость конструкции обеспечивается правильным соединением панелей и их взаимным подкреплением. Угловые соединения особенно важны — они воспринимают основные нагрузки.

Преимущества бескаркасной технологии

Скорость монтажа впечатляет — камера площадью 20-30 м² собирается бригадой из 2-3 человек за один рабочий день. Это возможно благодаря готовности панелей и простоте соединений. Отсутствие тепловых мостов — главное преимущество для энергоэффективности. В каркасных конструкциях металлические элементы каркаса всегда создают «мостики холода», даже при лучшей изоляции. Возможность демонтажа и перемещения делает бескаркасные камеры мобильными. При изменении потребностей бизнеса камеру можно разобрать и смонтировать в другом месте. Экономичность достигается за счет отсутствия дополнительных конструкционных элементов и скорости монтажа.

Требования к подготовке основания

Идеально ровная поверхность — критическое требование для бескаркасного монтажа. Отклонение более 3 мм на 2 метра приводит к появлению щелей в стыках панелей. Проверка ровности осуществляется длинным правилом или лазерным уровнем. Все неровности должны быть устранены шлифовкой или дополнительной стяжкой. Прочность основания должна выдерживать точечные нагрузки от панелей. Стяжка толщиной менее 50 мм может треснуть под весом загруженной камеры. Гидроизоляция основания предотвращает капиллярный подъем влаги, которая может повредить нижние панели.

Технология сборки по шагам

Холодильная камера из сэндвич-панелей

Разметка и подготовка начинается с переноса проекта на основу. Отмечаются углы камеры, места установки дверей и технологических отверстий. Установка угловых панелей — самый ответственный этап. Первую панель выставляют с помощью уровня и отвеса, фиксируют временными распорками. От точности установки углов зависит геометрия всей камеры. Постепенное наращивание стен ведется по периметру с постоянным контролем вертикальности и горизонтальности. Каждая панель проверяется уровнем перед окончательным креплением. Герметизация стыков производится специальными холодостойкими мастиками на силиконовой или полиуретановой основе. Обычные герметики при низких температурах трескаются. Установка потолочных панелей или кровли завершает монтаж несущих конструкций. Потолочные панели особенно тяжелые, поэтому требуется техника или больше монтажников.

Каркасная технология для сложных проектов

Когда каркас необходим

Большие пролеты более 12 метров требуют дополнительной поддержки из-за ограниченной прочности сэндвич-панелей на изгиб. Без каркаса панели могут прогнуться под собственным весом. Дополнительные нагрузки от подвесного оборудования, стеллажей или мостовых кранов передаются на каркас, а не на панели. Сложная геометрия здания со многими углами, нишами или криволинейными поверхностями легче реализуется на каркасе. Высокая ветровая нагрузка на наружные камеры требует прочного каркаса для восприятия боковых сил.

Материалы для каркаса холодильных камер

Оцинкованные стальные профили — самый распространенный выбор. Обязательное требование — термический разрыв между внутренними и внешними элементами каркаса для предотвращения тепловых мостов. Алюминиевые конструкции используются в агрессивных средах, где сталь быстро корродирует. Алюминий дороже, но имеет лучшую коррозионную стойкость. Деревянные каркасы применяются редко, в основном для временных сооружений или в случаях, когда металлические конструкции недопустимы.

Особенности проектирования каркаса

Термические разрывы в каркасе — обязательное требование для холодильных камер. Металлические элементы, проходящие через изоляцию, создают мощные тепловые мосты. Узлы соединений проектируются с учетом температурных деформаций. Разница температур 40-60°C создает значительные напряжения в конструкциях.

Наружные холодильные камеры — особые требования

Фундамент для наружных камер

Заглубление ниже глубины промерзания грунта предотвращает пучение и деформацию основания. В Украине это 80-120 см в зависимости от региона. Дренажная система отводит грунтовые воды от фундамента. Застой воды приводит к подмыванию основания и его оседанию. Теплоизоляция периметра фундамента предотвращает промерзание грунта под камерой. Это особенно важно для морозильных камер.

Кровельная система из профнастила

Профнастил с полимерным покрытием обеспечивает долговечность кровли в условиях перепадов температур. Обычная оцинковка недостаточно устойчива к конденсату. Дополнительная пароизоляция под кровлей предотвращает попадание влаги в утеплитель. Используются специальные мембраны, устойчивые к низким температурам. Устройство вентилируемого зазора между утеплителем и кровлей позволяет отводить конденсат, который неизбежно образуется из-за перепада температур. Система водоотвода с подогревом желобов предотвращает образование ледяных пробок зимой. Без подогрева вода замерзает и может повредить кровлю.

Устройство пола холодильной камеры

Пол холодильной камеры — это не просто опорная поверхность, а сложная инженерная система, которая должна обеспечивать теплоизоляцию, прочность и гигиеничность. Ошибки в конструкции пола могут привести к катастрофическим последствиям.

Физические процессы, требующие изоляции пола

Промерзание грунта и его последствия

Когда температура в камере ниже +5°C, а пол не изолирован, холод постепенно проникает в грунт. Вода в грунте замерзает и расширяется, создавая огромное давление на фундамент. Пучение грунта может поднять фундамент на 10-15 см, что приводит к трещинам в стенах и нарушению герметичности камеры. Восстановление поврежденной конструкции стоит в разы дороже правильной изоляции. Образование наледи под камерой создает дополнительные проблемы. Лед не тает даже летом, постепенно накапливается и может повредить коммуникации.

Дополнительные тепловые потери

Неизолированный пол может увеличивать общие тепловые потери на 25-30%. Это означает, что холодильное оборудование работает с перегрузкой и потребляет значительно больше электроэнергии. Конденсат на холодном полу в смежных помещениях создает благоприятные условия для развития грибка и плесени.

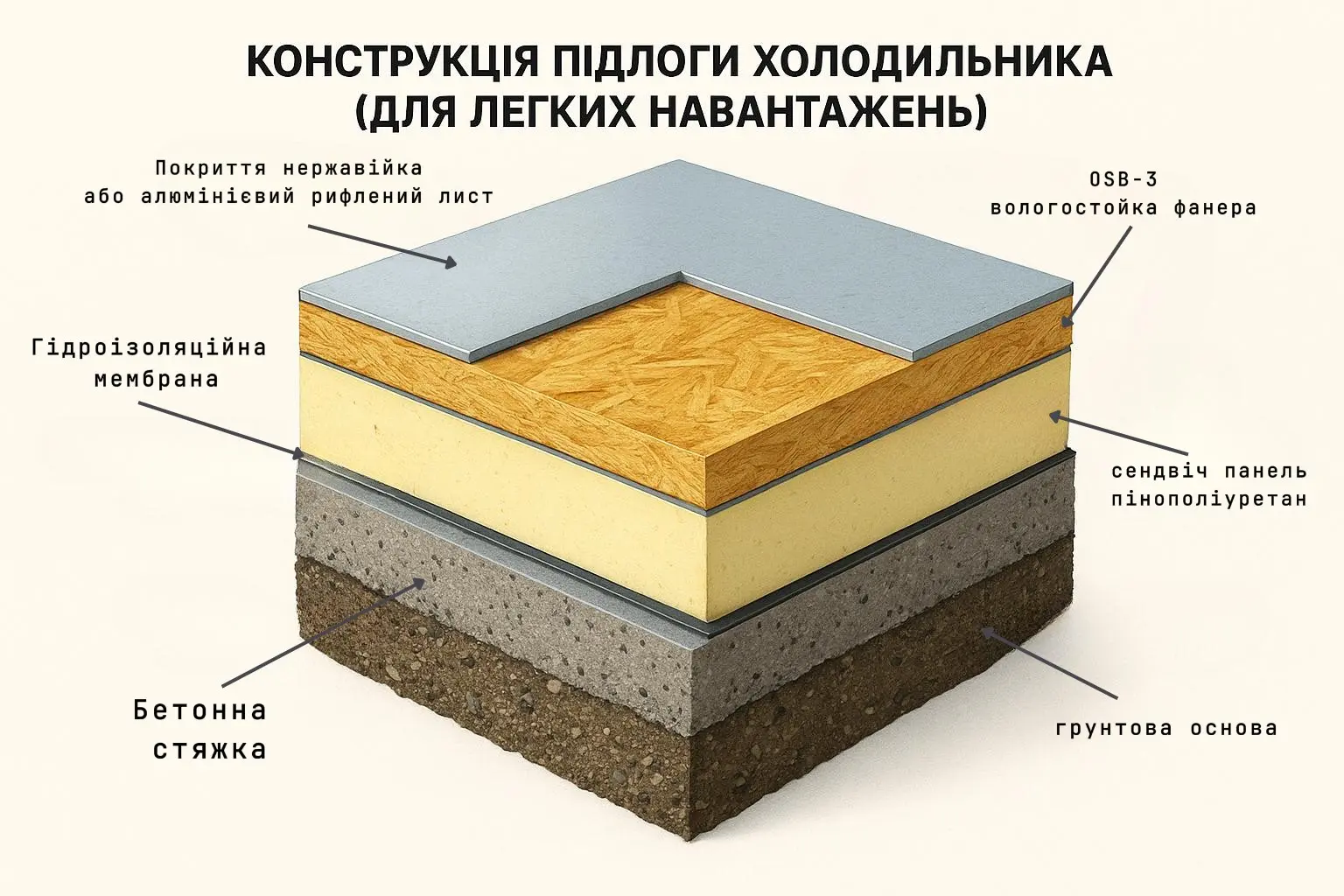

Конструкция пола для легких нагрузок

Когда достаточно легкой конструкции

Нагрузка до 300 кг/м² характерна для камер ручного хранения без использования тяжелой техники. Это большинство небольших мясных, молочных и овощных камер.

Последовательность слоев снизу вверх

Бетонная стяжка толщиной 50-80 мм создает ровную и прочную основу. Бетон должен быть морозостойким и иметь прочность не менее В15. Гидроизоляция может выполняться битумной мастикой, наплавляемой рулонной гидроизоляцией или современными полимерными мембранами. Главное — полная герметичность без пропусков. Сэндвич-панели для пола толщиной 80-120 мм обеспечивают теплоизоляцию. Панели имеют повышенную прочность на сжатие по сравнению со стеновыми. Плиты OSB-3 толщиной 18-22 мм равномерно распределяют нагрузку на панели. OSB-3 имеет повышенную влагостойкость, что важно в условиях периодического конденсата.

Вариант конструкции пола холодильника с легкой нагрузкой

Преимущества использования OSB

- Высокие несущие характеристики позволяют выдерживать значительные нагрузки при небольшой толщине.

- Влагостойкость OSB-3 обеспечивается специальными смолами, устойчивыми к влаге.

- Простота обработки позволяет легко подрезать плиты под нужные размеры и делать отверстия под коммуникации.

- Экономичность по сравнению с другими материалами делает OSB популярным выбором.

Финишные покрытия

Чаще всего в качестве финишного верхнего слоя используют оцинкованный лист, рифленый алюминиевый лист или нержавеющую сталь. Наливной пол из эпоксидных или полиуретановых материалов создает гладкую, легкую в очистке поверхность. Толщина покрытия 2-4 мм достаточна для большинства применений. Керамическая плитка с низким водопоглощением и противоскользящими свойствами — традиционное решение для пищевых предприятий.

Усиленная конструкция для средних нагрузок

Область применения

Нагрузка 300-500 кг/м² типична для камер с использованием тележек, легких погрузчиков и стеллажных систем.

Конструктивные особенности

- Подготовительная стяжка толщиной 80-100 мм должна быть армирована сеткой для предотвращения трещин.

- Экструдированный пенополистирол (ЭППС) толщиной 100-120 мм обеспечивает теплоизоляцию основания.

- OSB толщиной от 10 до 25 мм укладывается для равномерного распределения нагрузок.

- Армированная стяжка толщиной 50-80 мм с сеткой из арматуры диаметром 6-8 мм создает прочную рабочую поверхность.

Армированный пояс для тяжелых нагрузок

Когда без армопояса не обойтись

Нагрузки свыше 500 кг/м² требуют капитальной конструкции пола. Это склады с высокими стеллажами, зоны работы тяжелых погрузчиков.

- Точечные нагрузки от ножек стеллажей могут достигать нескольких тонн на квадратный метр.

- Динамические нагрузки от движения техники создают дополнительные напряжения в конструкции.

Детальная конструкция армопояса

- Подготовка основания включает уплотнение грунта до плотности 0,95, щебеночную подсыпку фракции 20-40 мм толщиной 150-200 мм и бетонную подготовку.

- Теплоизоляция выполняется плитами из экструдированного пенополистирола толщиной 150-200 мм.

- Армирование осуществляется сеткой из арматуры диаметром 10-12 мм с шагом 150-200 мм.

- При толщине плиты более 150 мм применяется двухъярусное армирование.

- Компенсационные швы через каждые 6 метров предотвращают образование трещин от температурных деформаций.

- Бетонирование выполняется за один прием бетоном класса В25-В30 для предотвращения холодных швов.

- Толщина плиты 150-200 мм в зависимости от нагрузок.

Технологические нюансы

- Укладка бетона при низких температурах требует дополнительных мер – использования противоморозных добавок, подогрева смеси или применения электропрогрева.

- Уплотнение бетона глубинными вибраторами обеспечивает однородность структуры и прочность.

- После укладки поверхность должна быть качественно затерта или отшлифована для защиты от пыления.

- Уход за бетоном включает увлажнение поверхности и защиту от быстрого высыхания в течение 7-14 дней.

Завершающий этап создания холодильной камеры — установка оборудования и настройка систем. В финальной части нашего руководства расскажем о холодильном оборудовании и системах вентиляции.

Также наши специалисты всегда готовы предоставить Вам исчерпывающую и квалифицированную консультацию по подбору необходимых материалов, в том числе сэндвич-панелей с пенополиуретаном для холодильных и морозильных камер.