Основи збірки холодільної камери: технології монтажу

Перед початком монтажу переконайтеся, що ви обрали правильні матеріали. Детально про вибір сендвіч-панелей, покриття та дверей читайте в попередній частині посібника.

Правильна технологія монтажу визначає не тільки швидкість будівництва, але й довговічність та енергоефективність камери. Існують два основних підходи – безкаркасна та каркасна технології, кожна з яких має свої переваги та область застосування.

Безкаркасна технологія – швидко та надійно

Принципи безкаркасного монтажу

Безкаркасна технологія базується на використанні самонесучих сендвіч-панелей, які з’єднуються між собою системою “шип-паз” з додатковим механічним кріпленням та герметизацією.

Панелі виготовляються з такою точністю, що при правильному монтажі утворюють ідеально герметичну оболонку без теплових мостів. Це можливо завдяки заводському виробництву панелей на високоточному обладнанні.

Жорсткість конструкції забезпечується правильним з’єднанням панелей та їх взаємним підкріпленням. Кутові з’єднання особливо важливі – вони сприймають основні навантаження.

Переваги безкаркасної технології

Швидкість монтажу вражає – камера площею 20-30 м² збирається бригадою з 2-3 осіб за один робочий день. Це можливо завдяки готовності панелей та простоті з’єднань.

Відсутність теплових мостів – головна перевага для енергоефективності. У каркасних конструкціях металеві елементи каркасу завжди створюють “містки холоду”, навіть при найкращій ізоляції.

Можливість демонтажу та переміщення робить безкаркасні камери мобільними. При зміні потреб бізнесу камеру можна розібрати та змонтувати в іншому місці.

Економічність досягається через відсутність додаткових конструкційних елементів та швидкість монтажу.

Вимоги до підготовки основи

Ідеально рівна поверхня – критична вимога для безкаркасного монтажу. Відхилення більше 3 мм на 2 метри призводить до появи щілин у стиках панелей.

Перевірка рівності здійснюється довгим правилом або лазерним рівнем. Всі нерівності повинні бути усунені шліфуванням або додатковою стяжкою.

Міцність основи має витримувати точкові навантаження від панелей. Стяжка товщиною менше 50 мм може тріснути під вагою завантаженої камери.

Гідроізоляція основи запобігає капілярному підйому вологи, яка може пошкодити нижні панелі.

Технологія збірки по кроках

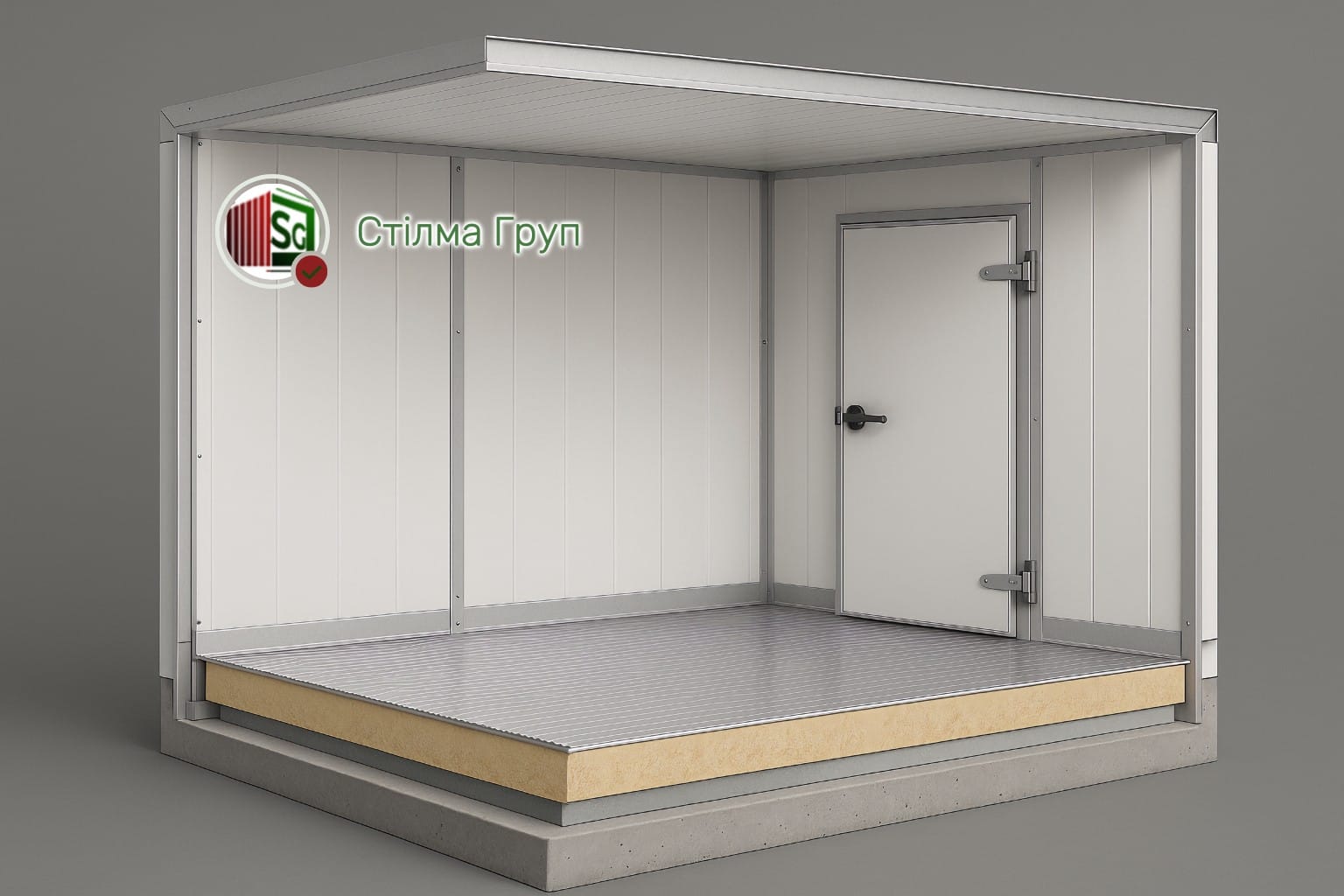

Холодильна камера із сендвіч панелей

Розмітка та підготовка починається з перенесення проекту на основу. Відмічаються кути камери, місця установки дверей та технологічних отворів.

Установка кутових панелей – найвідповідальніший етап. Першу панель виставляють за допомогою рівня та відвіса, фіксують тимчасовими розпорками. Від точності установки кутів залежить геометрія всієї камери.

Поступове нарощування стін ведеться по периметру з постійним контролем вертикальності та горизонтальності. Кожна панель перевіряється рівнем перед остаточним кріпленням.

Герметизація стиків проводиться спеціальними холодостійкими мастиками на силіконовій або поліуретановій основі. Звичайні герметики при низьких температурах тріскаються.

Установка стельових панелей або покрівлі завершує монтаж несучих конструкцій. Стельові панелі особливо важкі, тому потрібна техніка або більше монтажників.

Каркасна технологія для складних проектів

Коли каркас необхідний

- Великі прольоти понад 12 метрів вимагають додаткової підтримки через обмежену міцність сендвіч-панелей на згин. Без каркасу панелі можуть прогнутися під власною вагою.

- Додаткові навантаження від підвісного обладнання, стелажів або мостових кранів передаються на каркас, а не на панелі.

- Складна геометрія будівлі з багатьма кутами, нішами або криволінійними поверхнями легше реалізується на каркасі.

- Висока вітрове навантаження на зовнішні камери вимагає міцного каркасу для сприйняття бокових сил.

Матеріали для каркасу холодільних камер

Оцинковані сталеві профілі – найпоширеніший вибір. Обов’язкова вимога – термічний розрив між внутрішніми та зовнішніми елементами каркасу для запобігання тепловим мостам.

Алюмінієві конструкції використовуються в агресивних середовищах, де сталь швидко корозує. Алюміній дорожчий, але має кращу корозійну стійкість.

Дерев’яні каркаси застосовуються рідко, в основному для тимчасових споруд або у випадках, коли металеві конструкції неприпустимі.

Особливості проектування каркасу

Термічні розриви в каркасі – обов’язкова вимога для холодільних камер. Металеві елементи, що проходять через ізоляцію, створюють потужні теплові мости.

Вузли з’єднань проектуються з урахуванням температурних деформацій. Різниця температур 40-60°C створює значні напруження в конструкціях.

Зовнішні холодільні камери – особливі вимоги

Фундамент для зовнішніх камер

Заглиблення нижче глибини промерзання грунту запобігає пучінню та деформації основи. В Україні це 80-120 см залежно від регіону.

Дренажна система відводить грунтові води від фундаменту. Застій води призводить до підмивання основи та її осідання.

Теплоізоляція периметра фундаменту запобігає промерзанню грунту під камерою. Це особливо важливо для морозильних камер.

Покрівельна система з профнастила

Профнастил з полімерним покриттям забезпечує довговічність покрівлі в умовах перепадів температур. Звичайне оцинкування недостатньо стійке до конденсату.

Додаткова пароізоляція під покрівлею запобігає потраплянню вологи в утеплювач. Використовуються спеціальні мембрани, стійкі до низьких температур.

Влаштування вентильованого зазору між утеплювачем та покрівлею дозволяє відводити конденсат, який неминуче утворюється через перепад температур.

Система водовідведення з підігрівом желобів запобігає утворенню льодяних пробок взимку. Без підігріву вода замерзає та може пошкодити покрівлю.

Влаштування підлоги холодільної камери

Підлога холодільної камери – це не просто опорна поверхня, а складна інженерна система, яка має забезпечувати теплоізоляцію, міцність та гігієнічність. Помилки в конструкції підлоги можуть призвести до катастрофічних наслідків.

Фізичні процеси, що вимагають ізоляції підлоги

Промерзання грунту та його наслідки

Коли температура в камері нижче +5°C, а підлога не ізольована, холод поступово проникає в грунт. Вода в грунті замерзає та розширюється, створюючи величезний тиск на фундамент.

Пучіння грунту може підняти фундамент на 10-15 см, що призводить до тріщин у стінах та порушення герметичності камери. Відновлення пошкодженої конструкції коштує в рази дорожче правильної ізоляції.

Утворення наледі під камерою створює додаткові проблеми. Лід не тане навіть влітку, поступово накопичується та може пошкодити комунікації.

Додаткові теплові втрати

Неізольована підлога може збільшувати загальні теплові втрати на 25-30%. Це означає, що холодільне обладнання працює з перевантаженням та споживає значно більше електроенергії.

Конденсат на холодній підлозі в суміжних приміщеннях створює сприятливі умови для розвитку грибка та плісняви.

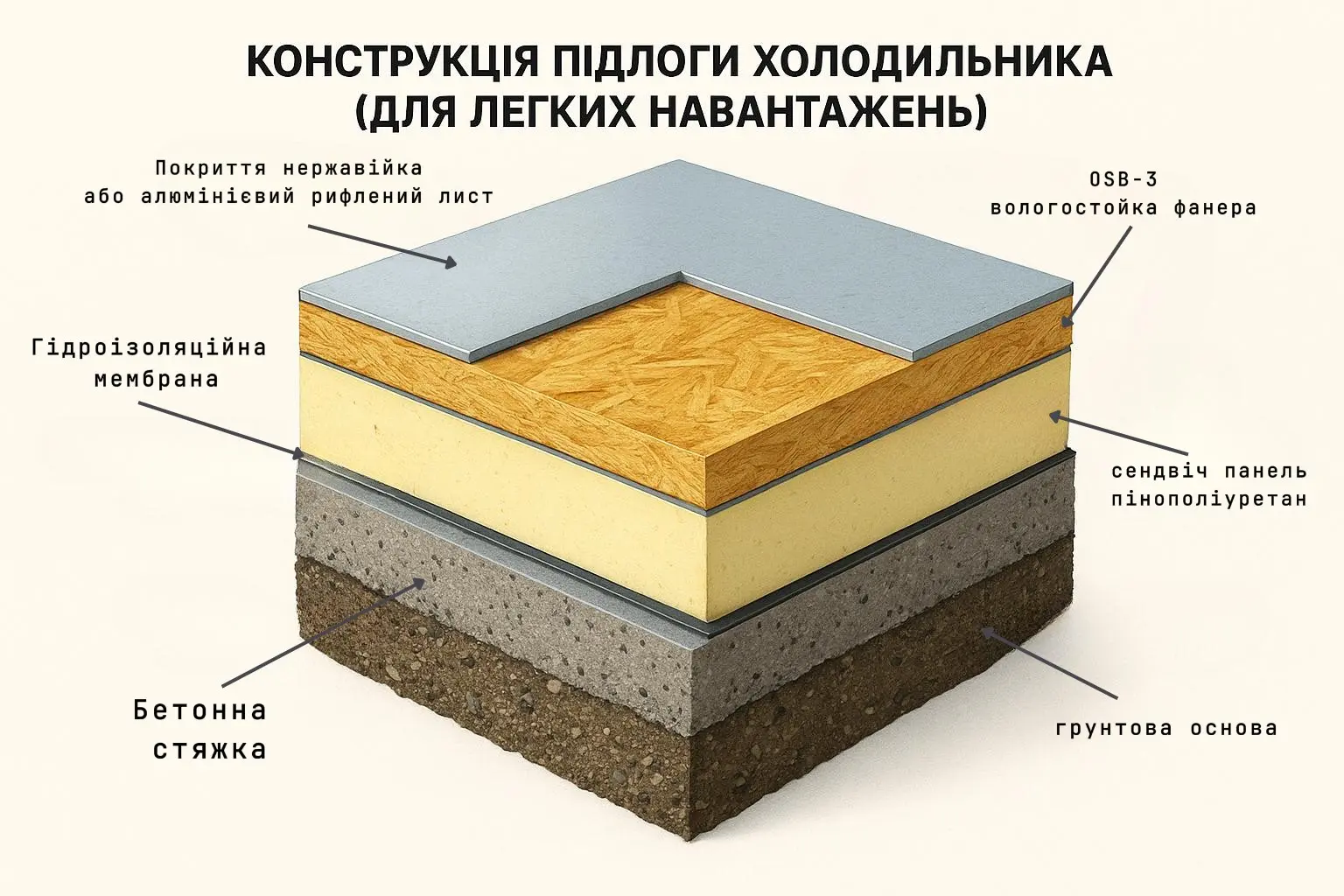

Конструкція підлоги для легких навантажень

Коли достатньо легкої конструкції

Навантаження до 300 кг/м² характерне для камер ручного зберігання без використання важкої техніки. Це більшість невеликих м’ясних, молочних та овочевих камер.

Послідовність шарів знизу вгору

Бетонна стяжка товщиною 50-80 мм створює рівну та міцну основу. Бетон повинен бути морозостійким та мати міцність не менше В15.

Гідроізоляція може виконуватися бітумною мастикою, наплавляємою рулонною гідроізоляцією або сучасними полімерними мембранами. Головне – повна герметичність без пропусків.

Сендвіч-панелі для підлоги товщиною 80-120 мм забезпечують теплоізоляцію. Панелі мають підвищену міцність на стиск порівняно зі стіновими.

Плити OSB-3 товщиною 18-22 мм рівномірно розподіляють навантаження на панелі. OSB-3 має підвищену вологостійкість, що важливо в умовах періодичного конденсату.

Варіант конструкції підлоги холодильника з легким навантаженням

Переваги використання OSB

- Високі несучі характеристики дозволяють витримувати значні навантаження при невеликій товщині.

- Вологостійкість OSB-3 забезпечується спеціальними смолами, стійкими до вологи.

- Простота обробки дозволяє легко підрізувати плити під потрібні розміри та робити отвори під комунікації.

- Економічність порівняно з іншими матеріалами робить OSB популярним вибором.

Фінішні покриття

Частіш за все, в якості фінішного верхнього шару використовують оцинкований лист, рифлений алюмінієвий лист або нержавійку.

Наливна підлога з епоксидних або поліуретанових матеріалів створює гладку, легку в очищенні поверхню. Товщина покриття 2-4 мм достатня для більшості застосувань.

Керамічна плитка з низьким водопоглинанням та протиковзними властивостями – традиційне рішення для харчових підприємств.

Підсилена конструкція для середніх навантажень

Область застосування

Навантаження 300-500 кг/м² типове для камер з використанням візків, легких навантажувачів та стелажних систем.

Конструктивні особливості

- Підготовча стяжка товщиною 80-100 мм має бути армованою сіткою для запобігання тріщинам.

- Екструдований пінополістирол (ЕППС) товщиною 100–120 мм забезпечує теплоізоляцію основи.

- OSB товщиною від 10 до 25 мм укладається для рівномірного розподілу навантажень.

- Армована стяжка товщиною 50-80 мм з сіткою з арматури діаметром 6-8 мм створює міцну робочу поверхню.

Армований пояс для важких навантажень

Коли без армопоясу не обійтися

Навантаження понад 500 кг/м² вимагають капітальної конструкції підлоги. Це склади з високими стелажами, зони роботи важких навантажувачів.

- Точкові навантаження від ніжок стелажів можуть досягати кількох тонн на квадратний метр.

- Динамічні навантаження від руху техніки створюють додаткові напруження в конструкції.

Детальна конструкція армопоясу

Підготовка основи включає ущільнення ґрунту до щільності 0,95, щебеневе підсипання фракції 20-40 мм товщиною 150-200 мм та бетонну підготовку.

Теплоізоляція виконується плитами з екструдованого пінополістиролу товщиною 150-200 мм.

Армування здійснюється сіткою з арматури діаметром 10-12 мм з кроком 150-200 мм. При товщині плити понад 150 мм застосовується двоярусне армування.

Компенсаційні шви через кожні 6 метрів запобігають утворенню тріщин від температурних деформацій.

Бетонування виконується за один прийом бетоном класу В25-В30 для запобігання холодних швів. Товщина плити 150-200 мм залежно від навантажень.

Технологічні нюанси

Укладка бетону при низьких температурах вимагає додаткових заходів – використання протиморозних добавок, підігрівання суміші або застосування електропрогріву.

Ущільнення бетону глибинними вібраторами забезпечує однорідність структури та міцність.

Після укладки поверхня повинна бути якісно затерта або відшліфована для захисту від пиління.

Догляд за бетоном включає зволоження поверхні та захист від швидкого висихання протягом 7-14 днів.

Завершальний етап створення холодільної камери – встановлення обладнання та налаштування систем. У фінальній частині нашого посібника розповімо про холодільне обладнання та системи вентиляції.

Також наши спеціалісти завждт готові надати Вам вичерпну і кваліфіковану консультацію по підбору необхідних матеріалів, в тому числі сендвіч панелей з пінополіуретаном для холодильних та морозильних камер.